Un algorithme de mécanique des fluides peut prédire l’usure d’une pièce avant même sa fabrication, mais reste incapable d’anticiper certains comportements instables de matériaux composites. L’intégration de l’intelligence artificielle dans les chaînes de calcul modifie les étapes classiques de validation, tout en soulevant de nouveaux défis de fiabilité. Des plateformes cloud proposent désormais des puissances de calcul autrefois réservées aux laboratoires spécialisés, rendant accessibles des simulations multi-physiques complexes à de petites structures. Derrière ces avancées, la question de la reproductibilité des résultats et de la transparence des modèles persiste.

Pourquoi la simulation numérique transforme le métier d’ingénieur

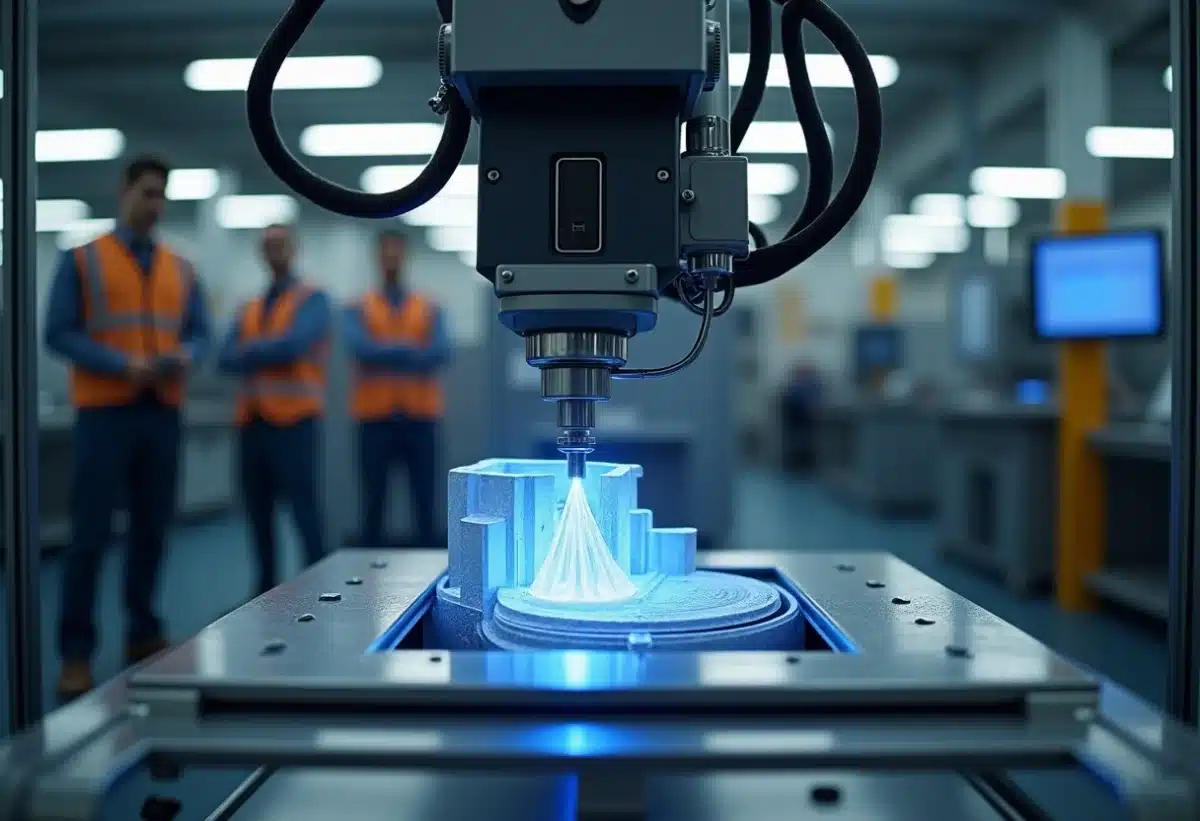

Difficile de trouver un domaine industriel qui pourrait encore se passer de la simulation numérique. Aujourd’hui, la conception progresse à l’abri des ateliers bruyants et des bancs d’essai coûteux : tout commence sur écran, où les paramètres sont ajustés avant même qu’une pièce soit usinée. C’est une révolution silencieuse, mais puissante. Les défauts cachés s’identifient tôt, les risques sont mesurés à la loupe, et le cycle de développement se raccourcit sans sacrifier la précision.

Les méthodes du passé, basées sur la répétition de prototypes physiques, s’effacent devant des workflows numériques où chaque ajustement s’explore virtuellement. Dès la phase de conception, le jumeau numérique donne aux ingénieurs une longueur d’avance : anticipation de la maintenance, choix de matériaux, optimisation d’assemblage,tout s’invente avant la moindre production. Résultat immédiat : budgets maîtrisés, délais réduits, et marge d’erreur minimisée.

Certains cabinets tirent leur épingle du jeu, à l’image de eolios. Cette équipe s’est faite un nom grâce à sa double casquette : solide expertise scientifique et compréhension pointue du terrain industriel. Capables de modéliser aussi bien un prototype unique qu’un système complexe à grande échelle, ils illustrent la montée en gamme de la simulation numérique appliquée à la mécanique des fluides, à la thermique ou à la qualité de l’air.

La collaboration s’industrialise également : modèles partagés, feedbacks croisés entre partenaires, retours d’expérience réinjectés dans de nouveaux projets. Cette dynamique favorise l’innovation rapide et rend les chaînes de conception plus résilientes. L’arrivée du jumeau numérique de simulation renforce encore ce mouvement : chaque paramètre testé enrichit la mémoire collective des équipes, qui capitalisent et perfectionnent leurs méthodes à chaque itération.

Des outils et méthodes bouleversés par l’arrivée de l’IA

La simulation numérique connaît une accélération inédite : l’intelligence artificielle et le machine learning investissent désormais les logiciels de conception, capables d’analyser des ensembles de données d’une ampleur autrefois inimaginable. Ces outils permettent non seulement de suivre la complexité croissante des objets industriels mais aussi de gagner en précision tout en accélérant l’obtention de résultats.

À l’arrière-plan, le calcul haute performance (HPC) redistribue les cartes. Les méthodes numériques appuyées sur éléments finis ou volumes finis ouvrent la voie à une résolution fine des équations et à la modélisation de phénomènes autrefois hors d’atteinte. Qu’il s’agisse de la dynamique des fluides ou de la dissipation thermique, les limites d’hier reculent.

Voici quelques exemples concrets des progrès actuels du secteur :

- L’automatisation des processus permet de tester rapidement différentes scénarios et variantes, tandis que l’analyse en temps réel facilite les choix techniques au fil du projet.

- La HPDA (High Performance Data Analytics) révolutionne la gestion des volumes d’informations en misant sur la rapidité et la fiabilité du traitement des données massives.

L’intégration multiphysique et multi-échelle s’installe dans le quotidien des ingénieurs. Grâce aux plateformes spécialisées, il devient possible de prédire le comportement de systèmes complexes dans des contextes variés. Les modèles numériques s’ajustent mieux à la réalité industrielle et renforcent la confiance dans les décisions prises, même sur des enjeux critiques.

Quels outils et services choisir pour aller plus loin ?

S’orienter au sein des multiples innovations de la simulation numérique demande de sélectionner des ressources fiables à chaque étape : de la conception à l’optimisation. Les logiciels de simulation s’imposent comme la colonne vertébrale du secteur, réunissant puissance de calcul et finesse analytique. Modules multiphysiques, gestion de volumes finis ou d’éléments finis : ces briques technologiques ouvrent l’accès à une maîtrise sans précédent sur les systèmes les plus exigeants.

Les partenaires industriels dynamisent, eux aussi, la montée en compétence des bureaux d’études. Offres de services spécialisés, conseil technique taillé sur mesure, outils de modélisation avancés ou solutions de réalité virtuelle pour visualiser les prototypes : chaque société vise la validation rapide et la limitation des essais physiques. Une recette qui réduit les délais de lancement sur le marché tout en renforçant la fiabilité globale.

Les retours terrain identifient déjà deux leviers d’accélération majeurs :

- Calcul haute performance : grâce à des infrastructures puissantes, le traitement de quantités massives de données devient presque instantané, ouvrant la porte à une analyse toujours plus fine.

- Services spécialisés : accompagnement technique, développements adaptés aux spécificités de chaque projet et actualisation permanente des outils numériques élargissent les possibles des ingénieurs au quotidien.

Le partage de ressources pédagogiques, les webinars ou les retours d’expérience enrichissent la culture des équipes et créent un terrain fertile pour le progrès continu. Dans l’interaction entre recherche et pratique, la simulation numérique s’impose comme le socle d’une ingénierie toujours plus inventive. Et si, d’ici peu, les innovations naissaient davantage d’un code source que d’un prototype physique ? La suite promet encore plus d’audace et de défis à relever.